食品在线检重机与光学参数检测仪器的原理及应用

在现代化食品生产流水线中,确保每一份产品的重量准确、外观符合标准至关重要。这不仅关乎企业成本控制和消费者信任,更是法规遵从性的硬性要求。为实现高效、精准的自动化检测,食品在线检重机和光学参数检测仪器已成为核心设备。本文将深入探讨这两类设备的工作原理及其协同作用。

一、食品在线检重机的工作原理

食品在线检重机,或称动态检重秤、重量分选机,其核心任务是高速、连续地测量流水线上每个独立包装产品的重量,并与预设目标值进行比较、分类或剔除不合格品。其工作原理主要基于高精度传感器与高速数据处理技术,通常包含以下几个关键环节:

- 称重传感与信号采集:设备的核心是称重传感器(通常是应变片式或电磁力补偿式传感器)。当传送带承载产品通过称重区域(一个独立、高精度的称重台)时,传感器将产品所受的重力转换为微弱的电信号。

- 信号处理与滤波:由于生产线存在振动、产品在传送带上轻微跳动等因素,原始的称重信号伴有大量“噪声”。内置的高速处理器(如DSP)会采用数字滤波算法(如均值滤波、移动平均滤波)实时处理信号,剥离干扰,提取出稳定、准确的重量数据。

- 动态补偿与计算:系统必须精确计算产品通过称重区的速度,因为重量数据是在运动状态下采集的。通过安装在传送带上的高分辨率编码器同步获取速度信息,处理器进行动态补偿,确保无论速度快慢,测量结果都保持准确。

- 判断与分选:处理器将实测重量与预设的重量标准(如目标重量、上下限公差)进行瞬时比对。根据结果(合格、超重、欠重)触发后续执行机构(如推杆、摆臂、吹气装置),将产品分流入不同的通道或直接剔除不合格品。数据被记录并用于统计过程控制(SPC),监控生产线的稳定性。

其技术优势在于非接触、高速(每分钟可达数百件)、高精度(通常可达±0.1克至±1克,视产品与速度而定),并能无缝集成到生产线中。

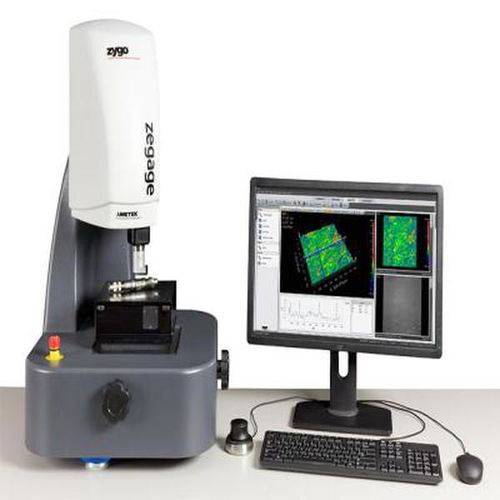

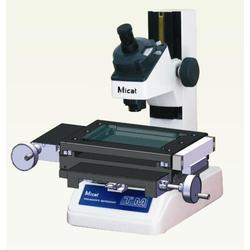

二、光学参数检测仪器的工作原理

光学参数检测仪器在食品生产线中主要用于检测产品的外观品质,其原理基于光学成像与图像处理技术,可以视为生产线的“智能眼睛”。常见应用包括尺寸测量、颜色识别、表面缺陷检测、形状完整性判断以及包装印刷质量检查等。主要技术路线包括:

- 成像系统:由光源(LED、荧光灯等)、镜头和图像传感器(通常是CCD或CMOS相机)组成。光源以特定的方式(如背光、前光、漫射光)照射产品,突出需要检测的特征。相机捕捉产品图像,并将其转换为数字信号。

- 图像处理与分析:这是核心环节。图像被传输至工业计算机或嵌入式视觉系统,运行专业的机器视觉软件。软件通过一系列算法进行处理:

- 预处理:去噪、增强对比度等,优化图像质量。

- 特征提取:通过边缘检测、阈值分割、颜色分析、模板匹配、Blob分析等技术,识别出产品的关键特征,如长度、直径、面积、颜色直方图、是否存在异物、标签位置、封口完整性等。

- 模式识别与判断:将提取的特征与预设的合格标准模型进行比对。例如,判断颜色是否在允许的色差范围内,表面有无斑点或划痕,包装上的生产日期是否清晰、位置正确。

- 决策与执行:与分析重量类似,视觉系统根据判断结果输出信号,控制剔除装置移除存在外观缺陷的产品,或反馈信息调整前道工序(如灌装量、封口温度)。

三、协同应用:构建全面质量防线

在实际的智能生产线中,检重机与光学检测仪器往往并非孤立工作,而是协同集成,形成多维度的质量检测闭环:

- 前后道工序配合:光学检测仪可置于检重机之前,先剔除外观缺陷品,避免其进入称重环节造成干扰或浪费;也可置于其后,对重量合格的产品进行最终外观复核。

- 数据关联分析:将重量数据与视觉数据(如产品体积、填充高度)关联分析,可以更深入地诊断问题根源。例如,重量合格但视觉检测发现液位偏低,可能提示产品密度变化或灌装系统存在潜在故障。

- 统一控制平台:现代生产线常通过工业PLC或上位机系统将两者整合,实现统一的参数设置、数据监控、报警与报表生成,提升管理效率。

###

食品在线检重机与光学参数检测仪器,分别从“重量”和“外观”这两个最基本、最直观的质量维度出发,依托精密的传感技术、高速的信号处理和先进的机器视觉算法,实现了对生产线产品的100%在线无损检测。它们的原理虽侧重不同,但目标一致:在高速生产节奏下,确保每一份出厂产品都符合标准,共同守护着食品安全与品质的底线,是食品工业自动化、智能化升级不可或缺的关键装备。

如若转载,请注明出处:http://www.goniophotometer.com/product/48.html

更新时间:2026-02-27 08:04:00